3D打印材料在种类、性能、应用等方面存在显著差异。基础材料包括塑料(如PLA、ABS)、金属(如不锈钢、铝合金)、陶瓷、尼龙、光敏树脂等,每种材料都有其独特的特性和应用场景。PLA是一种环保型材料,适用于食品接触和医疗领域;ABS则具有高强度和耐热性,适用于汽车和电子产品的外壳。,,在性能方面,不同材料的物理、化学和机械性能各异,如强度、韧性、耐热性、导电性等。这些性能决定了材料在3D打印中的适用性和最终产品的质量。高强度材料如尼龙和碳纤维增强材料适用于需要承受重载的部件。,,应用方面,3D打印材料的选择取决于最终产品的需求。在医疗领域,生物相容性好的材料如PLA和PEEK被广泛使用;在珠宝设计中,光敏树脂因其高精度和细节表现而受到青睐;在航空航天领域,轻质高强度的金属和陶瓷材料是首选。,,3D打印材料的选择是一个综合考虑多种因素的过程,包括材料的特性、性能和应用需求。正确选择材料可以确保最终产品的质量和性能满足预期要求。

在当今的制造业和设计领域,3D打印技术以其独特的优势——高精度、高灵活性、低成本和快速原型制作等,正逐渐成为推动创新的重要力量,3D打印技术的广泛应用离不开其背后多样化的材料支持,不同的3D打印材料在性能、应用领域、加工方式及最终成品的效果上存在显著差异,本文将深入探讨几种常见的3D打印材料及其特点,帮助读者更好地理解并选择适合自己项目需求的材料。

一、3D打印材料的分类

3D打印材料主要可以分为以下几大类:

1、塑料类材料:如ABS(丙烯腈-丁二烯-苯乙烯)、PLA(聚乳酸)、PETG(聚对苯二甲酸乙二醇酯)等,是应用最广泛的3D打印材料之一,因其成本低、易加工、可回收等特性而备受青睐。

2、光敏树脂类材料:主要用于SLA(立体光固化)3D打印技术,如树脂、环氧树脂等,能提供高精度和光滑表面的打印效果,常用于制作小型艺术品或精密模具。

3、金属类材料:如不锈钢、铝合金、钛合金等,通过选择性激光熔化(SLM)等技术进行3D打印,适用于高强度、高耐腐蚀性的零件制作。

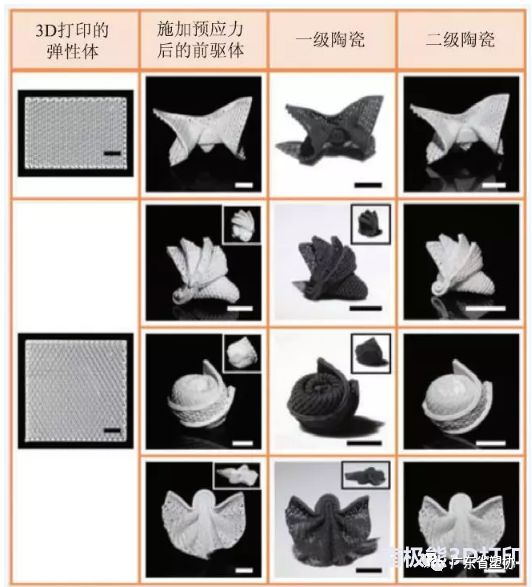

4、陶瓷类材料:主要用于生物陶瓷、氧化铝等,因其耐高温、耐腐蚀的特性,常用于制作高温环境下的部件或生物医学应用。

5、高分子粉末材料:如尼龙、聚醚酰亚胺(PEI)等,通过粉末床熔融(PBF)技术进行3D打印,适用于需要高强度和复杂几何形状的部件。

二、不同材料的特性及应用领域

1. 塑料类材料——ABS与PLA

ABS:具有优异的抗冲击性、耐热性和化学稳定性,但因含有少量有害物质(如丙烯腈),在食品接触或儿童玩具等领域的应用受到一定限制,ABS常用于快速原型制作、工具模型和功能原型等。

PLA:以可再生植物资源(如玉米淀粉)为原料,是环保型材料,具有优异的生物降解性,PLA的强度和硬度适中,但耐热性和耐化学性较ABS差,适合于教育模型、食品包装、日常用品等领域。

2. 光敏树脂类材料——环氧树脂

环氧树脂以其高透明度、高精度和低收缩率著称,适合于制作小型精密零件和艺术品,其缺点是价格较高且含有化学物质,需在特定环境下进行后处理以减少有害气体的释放,光敏树脂主要应用于珠宝设计、牙科模型、精细雕塑等领域。

3. 金属类材料——不锈钢与铝合金

不锈钢:因其优异的耐腐蚀性、高强度和良好的加工性,广泛应用于医疗设备、汽车零部件、航空航天等领域,不锈钢3D打印件通过SLM技术制造,可实现复杂的几何形状和轻量化设计。

铝合金:具有轻质、高强度和良好的导热性,常用于航空航天的结构件、汽车零部件及运动器材等,铝合金的3D打印件能显著减轻重量,提高整体性能。

4. 陶瓷类材料——氧化铝

氧化铝陶瓷以其高硬度、高耐磨性、高耐温性及优异的绝缘性能,在生物医学(如人工关节)、化工(如耐腐蚀部件)、电子(如基板)等领域有广泛应用,其高成本和复杂的后处理过程限制了其普及度,但其在特定高端应用中的价值不可忽视。

5. 高分子粉末材料——尼龙与PEI

尼龙:以其优异的机械性能(如高强度、高韧性)、良好的耐磨性和自润滑性,广泛应用于汽车零部件、电子设备外壳及运动器材等,尼龙粉末通过PBF技术3D打印,可实现复杂结构的轻量化设计。

PEI:具有优异的耐热性(可承受高达260°C的温度)、高强度和良好的化学稳定性,常用于制造高温环境下的部件及要求极高精度的产品,PEI粉末的3D打印件在航空航天、汽车工业中有着广泛的应用前景。

三、选择3D打印材料的考量因素

1、应用需求:根据最终产品的使用环境和功能要求选择合适的材料,对于需要高强度的部件应选择金属或高性能塑料;对于需要生物相容性的部件则应选择医用级塑料或陶瓷。

2、加工成本与效率:不同材料的加工成本和效率差异较大,需综合考虑项目预算和时间要求,塑料类材料的3D打印成本较低且效率较高;而金属和陶瓷材料的加工成本较高且耗时较长。

3、环境友好与可持续性:随着环保意识的增强,越来越多的项目开始考虑使用可回收或生物降解的材料,如PLA等环保型塑料在满足性能要求的同时也体现了对环境的友好性。

4、设计自由度:某些材料(如光敏树脂)能提供极高的设计自由度和精度,适合于复杂几何形状的零件制作;而其他材料则可能在某些方向上存在加工限制,在选择材料时需考虑其对设计灵活性的影响。

5、后处理与维护:某些材料在3D打印后需要进行额外的后处理(如固化、烧结)以改善其性能或去除有害物质;还需考虑材料的维护成本和难易程度,金属材料的后处理过程较为复杂且成本较高。

3D打印材料的多样性为各种应用提供了广阔的选择空间,从塑料类材料的广泛应用,到金属和陶瓷等高端材料的精准应用,每一种材料都有其独特的优势和适用领域,在选择3D打印材料时,应综合考虑应用需求、成本效率、环境友好性及设计自由度等因素,随着技术的不断进步和材料的持续创新,未来3D打印将在更多领域展现其无限潜力,为制造业的转型升级和设计创新提供更强有力的支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号